サステナビリティ

人も社会も環境も――。ソーシャルグッドな成長を目指す「挑戦者たち」の思考と実践

ドローンに乗せた

「再エネ100%のふくしま」貢献への思い。

発電用風車の点検を安全に、効率良く

――福島三技協・後藤貞明氏インタビュー

2023年12月07日

後藤 貞明さん

株式会社福島三技協 代表取締役社長

1978年長野県飯田工業高等学校電気科卒。「三和電気技術協力株式会社」として1965年に横浜市で創業した株式会社三技協に1978年入社。2016年株式会社福島三技協代表取締役社長就任。株式会社福島三技協は株式会社三技協のグループ会社として1987年に設立。産業用通信機器の設計・製造・保守のほか、移動体通信基地局の工事施工・現場調整・保守、大型風力発電設備の保守メンテナンスなどを手がける。後藤社長は株式会社三技協の取締役副社長も兼務している。

風のエネルギーを電気エネルギーに変える風力発電。その主要装置である発電用の風車(風力発電機)は、周囲に遮るものがない場所に設置されている構造物であるため、雷の被害を受けやすい。被雷した風車は、運転が可能かどうかを点検する必要がある。その点検業務の一部を、ドローンを使って実施するサービスの開発が、福島市の株式会社福島三技協を中心とするチームで進められている。2024年4月のサービス開始を目指す福島三技協の後藤貞明社長に、開発の経緯やサービスの仕組み、今後の課題などを聞いた。

―「Dr.Bee」という愛称の点検用ドローンを使った、大型風力発電機の点検サービスが注目を集めています。

後藤:

最初に申し上げておきますが、当社はドローンのメーカーではありません。情報通信のエンジニアリングサービスが主要業務で、電波をつなぐ、あるいは測ることが得意な会社です。取引先の現場に社員が常駐し、製造支援や保守などを手がける一方で、サービスに必要な装置や部品を自社製造する「ものづくり企業」でもあります。携帯電話の基地局の工事や保守をしている社員もいますし、製造ラインに立ち無線装置の組み立てや衛星装置の部品を作る社員もいます。

大型風力発電機の接地システム点検は、風力発電装置のO&M(Operation and Maintenance=運転管理、維持管理)事業という、エンジニアリングサービスのメニューの一つとして開発したサービスです。そのサービスに使用するツールの一つが点検用ドローンとして開発したDr.Beeです。

―風力発電のO&Mも、御社で以前から提供してきたサービスなのですか。

後藤:

東日本大震災の後、福島県は「福島県再生可能エネルギー推進ビジョン」にて、「2040年頃には県内エネルギー需要の100%以上相当量を再生可能エネルギーから産み出す」という、電力のグリーン化方針を掲げました。福島県で活動をする企業として何かお手伝いができないかと思い、風力発電のO&Mを始めることにしたのです。2017年のことでした。

当社は以前から、作業員が電波塔などに登り、装置の交換などをする保守サービスを提供してきました。風力発電の保守も高所作業を伴うため、当社が貢献できる部分が多いと考えました。

風力発電の“天敵”、横方向に走る雷

―大型風力発電機の接地システム点検とは、どのような点検なのでしょうか。

後藤:

発電用風車(風力発電機)に雷が落ちたときに、発電を続けてよいかどうかを確認する点検の一種です。一般的な大型風力発電機はタワーと呼ばれる80mの支柱に、全長40~50m程度のブレード(羽根)がついており、ブレードの先端は、一番高い場所で120mを超す高さになります。しかも、風力発電機は周囲に遮るものがない場所に設置されています。雷が落ちやすく、風力発電機の重大事故の約6割は落雷によるものです。

ブレードや支柱の内部には、落雷による過電圧を地中に分散させる接地線が通っていますが、何度も落雷を受けるとこれが断線し、その状態でさらに被雷するとブレードが損傷したり、飛散したりする原因になります。

―避雷針のようなものが雷を受け止めて、エネルギーをうまく逃がしてくれそうな気がするのですが…。

後藤:

ブレードの先端に、接地線とつながっている「レセプター」という受雷器があります。ただ、雷が必ずしも受雷器に落ちるとは限りません。特に厄介なのが、稲光が垂直方向ではなく横に走る雷です。冬に中部・日本海側で観測されることが多く、ブレードの損傷をはじめとする重大事故が多く報告されています。

後藤:

雷が受雷器に落ちた場合でも、発電事業者は接地線が切れていないかどうかをチェックする導通試験(電気が通っていることを確認する試験)をし、異常がないことを確認してから発電機を再稼働させます。この試験は高所作業です。80mのタワーに登った作業員が、ロープ2本で体を支えながらブレード先端まで下り、受雷器に電極を当てて導通試験をします(写真参照)。危険で、効率もよくありません。

クレーン車のゴンドラに作業員を乗せて、受雷器の近くまで運ぶ方法もありますが、高所作業であることは同じですし、コストが高く、クレーンの手配やセッティングなどに時間がかかるなどの課題があります。

作業員はロープワークでブレードを下りて導通試験を行う(ユーラスエナジーグループの「ユーラス滝根小白井ウインドファーム」にて。写真提供:株式会社福島三技協)

作業員はロープワークでブレードを下りて導通試験を行う(ユーラスエナジーグループの「ユーラス滝根小白井ウインドファーム」にて。写真提供:株式会社福島三技協)

風力発電機メーカーからの相談で開発を決断

後藤:

こうした課題があって、風力発電のO&Mへの参入後に、ある風力発電機メーカーから、「導通試験をより安全で効率的に行う方法はないか」と相談を持ちかけられました。

接地線の点検は、風力発電機に関する国の法定点検の3年点検項目の一つでもあります。風力発電機の増設が見込まれる中、より安全で効率的な接地線点検はビジネスの観点でも市場性があると判断し、2019年に開発を決めました。開発を担当したのが、ここにいる福島雄一室長率いる市場戦略室のメンバーたちです。

―ここまでのお話では、ドローンがどこにも出てきません。「ドローン活用ありき」で検査方法を検討したわけではなかったのですか。

福島:

はい。検討当初は、今から振り返るとドローンについて何も知らないと言えるような状態で、ドローン以外も含めて何種類もの方法を検討しました。マイクロ波を当てるとか、バルーンに導通する部分を作ってブレード先端の受雷器に当てるとか、作業員と同じ動きをロボットが代替するとか、さまざまなアプローチで検討をしました。結果として、安全性、所要時間、コストなどの面から、ドローンの活用が最善だろうとの結論に至ったわけです。

市場戦略室の福島雄一室長。福島県立郡山高等技術専門学校(現:県立テクノアカデミー郡山)を卒業し、1990年株式会社三技協入社、1995年株式会社福島三技協に転籍し、2018年技術開発部部長。2021年より現職

市場戦略室の福島雄一室長。福島県立郡山高等技術専門学校(現:県立テクノアカデミー郡山)を卒業し、1990年株式会社三技協入社、1995年株式会社福島三技協に転籍し、2018年技術開発部部長。2021年より現職

福島:

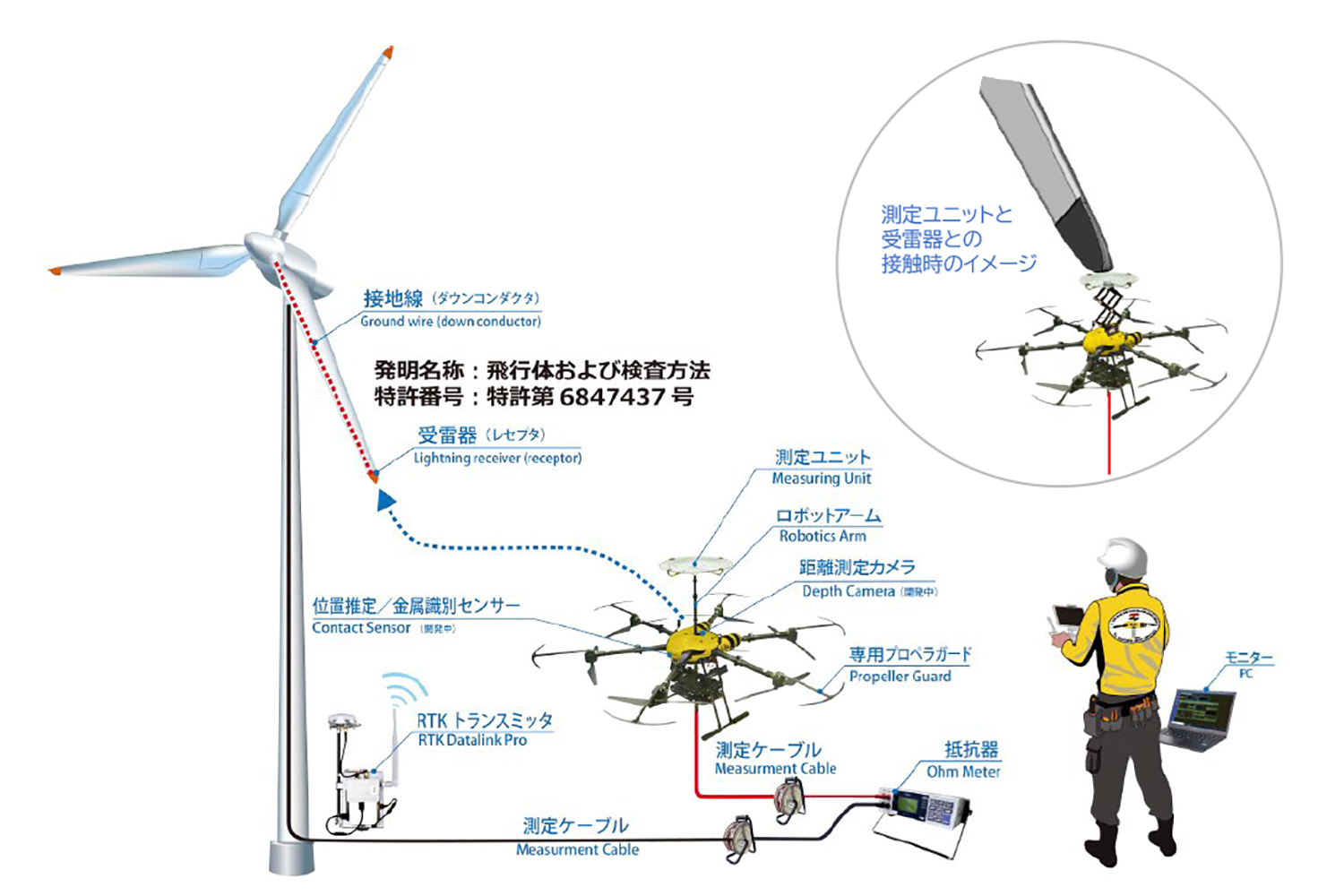

下図を用いて、検査のイメージを簡単にご説明します。回路の電気抵抗を測る抵抗器から伸ばした測定ケーブルをドローンに接続して、ドローンを飛ばします。風力発電機の接地線も、測定ケーブルを伸ばして同じ抵抗器につなげておきます。飛ばしたドローンの測定ユニットが受雷器に接触すると、電気的な一つの回路ができあがりますよね。その抵抗値を測ることで、断線していないかどうかが分かるという仕組みです。

ドローンを活用した導通試験(特許の名称は「飛行体および検査方法」)の仕組み(株式会社福島三技協提供の図を福島イノベ機構で再編集)

ドローンを活用した導通試験(特許の名称は「飛行体および検査方法」)の仕組み(株式会社福島三技協提供の図を福島イノベ機構で再編集)

―後藤社長は「当社はドローンのメーカーではありません」とおっしゃっていました。ドローンの開発は他社に委託したのでしょうか。

福島:

はい。点検用ドローンに求める機能を記載したRFP(提案依頼書)をメーカー4社に出して提案を受け、いわき市の企業にドローンの製造をお願いしました。

実機を使った最初の実証試験は2020年2月。福島ロボットテストフィールドで実施し、2021年には国立研究開発法人産業技術総合研究所(産総研)の福島再生可能エネルギー研究所にある試験用風車で試験をしました。2022年には、実際に商用稼働している風車で試験をしました。4月に秋田県で、5月に飯舘村で試験をしています。現在、サービス開始に向け、これらの試験で出た課題を検証・解決させている状況です。

Dr.Beeと開発メンバー。小林恵美さん(左)、小林由佳・市場戦略室主任(中央)、佐藤亜矢さん(右)。小林主任が示している半球部分が測定ユニット

Dr.Beeと開発メンバー。小林恵美さん(左)、小林由佳・市場戦略室主任(中央)、佐藤亜矢さん(右)。小林主任が示している半球部分が測定ユニット

産官学の協力による壮大なプロジェクト

―機体を飛ばして戻って来るだけでなく、導通試験を行うのですから、機体やその運用には多くのノウハウが必要ですよね。

後藤:

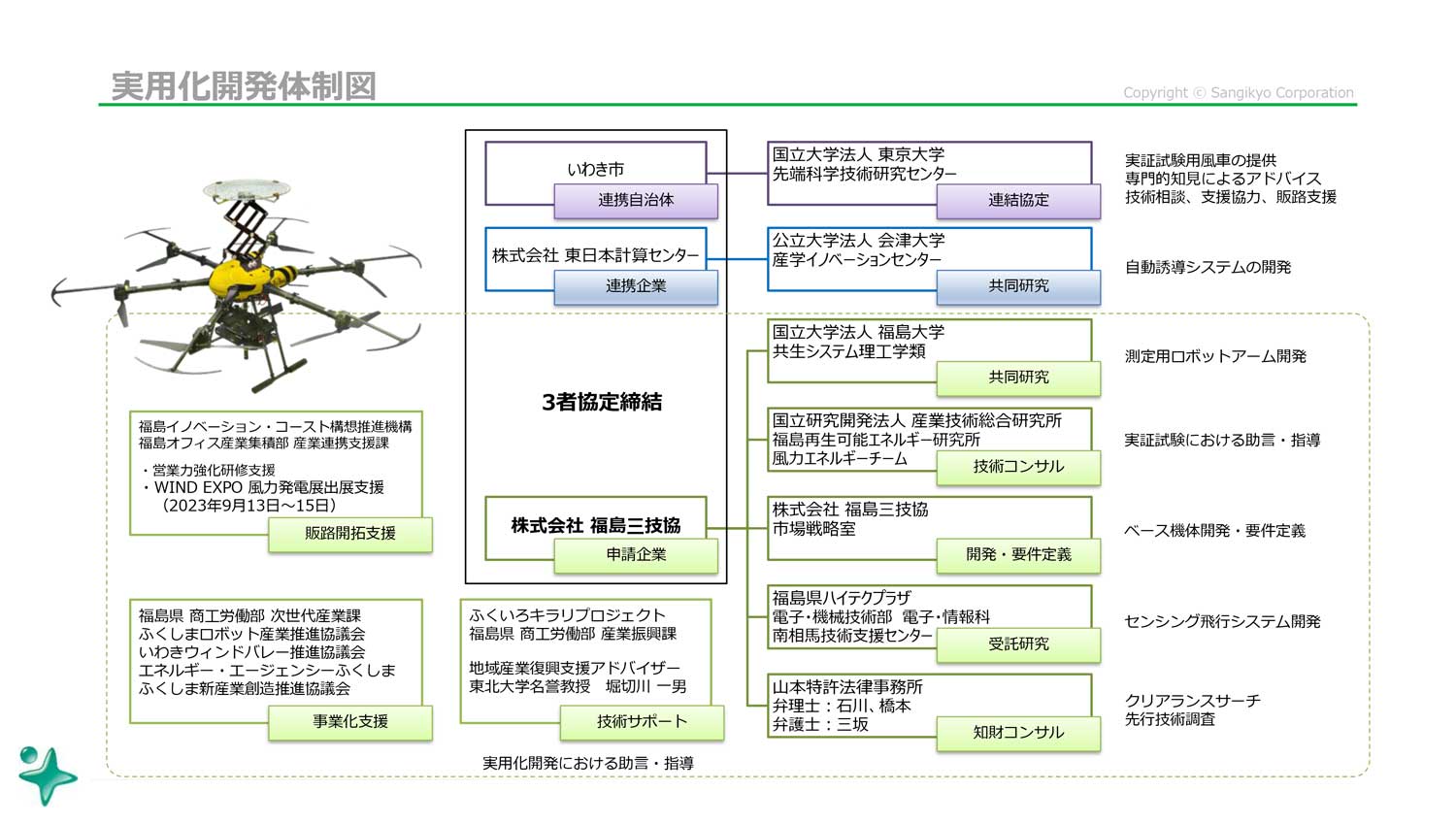

Dr.Beeの開発と、これを活用したシステムの開発は、産学官の連携による壮大なプロジェクトです。下図をご覧ください。まず、連携自治体としてのいわき市、連携企業としての株式会社東日本計算センター、そして当社の3者が協定を締結しています。いわき市は東京大学の先端科学技術研究センターと連結協定を結んでおり、実証試験用風車の提供や専門的知見によるアドバイス、技術相談、支援協力、販路支援を受けています。株式会社東日本計算センターはドローンの自動誘導システムを会津大学産学イノベーションセンターと共同開発しています。自動でドローンを誘導する自動操縦が可能になれば、当社以外のパイロットでも操縦できますので。

―それ以外の領域が福島三技協の担当ということですね。

後藤:

はい。ただ、当社の担当領域も、他の組織と連携したり、支援をいただいたりしています。受雷器に接触させる測定ユニットを伸縮させるロボットアームは福島大学との共同開発ですし、ブレードやタワーに衝突せずに機体を制御し、安全に飛行するためのセンシング技術は福島県ハイテクプラザの協力をいただいています。実証試験では産総研に助言や指導をいただいています。さらに、特許を中心とした他社の技術動向の調査や技術の権利化は山本特許法律事務所にお願いしています。さらに、事業化や販路開拓、技術サポートなどについて、多くの機関や専門家にサポートいただいています。

大型風力発電機接地システム点検の実用化開発体制図(株式会社福島三技協提供)

大型風力発電機接地システム点検の実用化開発体制図(株式会社福島三技協提供)

―最も大変だったのは、どの機能の開発でしょうか。

福島:

技術的には、導通試験のためにDr.Beeを飛行させる際、Dr.Bee本体の上部に設置してある測定ユニットを、ブレードの受雷器に安全に接触させる方法を確立するまでが大変でした。風車のある場所は風が強く、機体を安定させるのに苦労します。変な角度で勢いよく当てると、受雷器とブレードを壊してしまいます。

そこで、機体と測定ユニットをつないでいるロボットアームを縮めたまま離陸し、ブレードから少し離れた場所でホバリング(空中停止)させてから、ロボットアームを伸ばして測定ユニットを受雷器に接触させています。初号機のロボットアームは棒状でしたが、現在運用中の2号機では、よりスムーズに伸縮するよう、アームが菱形に伸縮するパンタグラフ式に改良しています(写真参照)。

パンタグラフ式のロボットアーム。離陸時には畳まれている。右がDr.Beeのロゴマーク

パンタグラフ式のロボットアーム。離陸時には畳まれている。右がDr.Beeのロゴマーク

後藤:

福島室長の指揮でDr.Bee開発に携わったメンバーの多くは女性社員で、お子さんのいる社員もいます。パイロットを担当する者もおり、お子さんの通う学校で「ママはドローンのパイロットだ」とスターになっているそうです。

―開発資金はどのように調達したのでしょうか。

後藤:

自社負担で開発に着手しましたが、機能開発に伴うコストをまかなうために、2019年度から2020年度の経済産業省「福島県における再生可能エネルギーの導入促進のための支援事業費補助金」、2021年度から2023年度の福島県「地域復興実用化開発等促進事業費補助金」の支援をいただいています。

―サービスの開始時期をお教えください。

後藤:

自動操縦ではなく、当社のパイロットが操縦するスタイルでのサービスを2024年4月に開始したいと考えています。具体的なサービスの提供方法と価格を詰めているところです。

「浜通りの人って、すごく熱くて、目がキラキラしている」

―中長期ではどのような課題がありますか。

後藤:

コストの低減とサービスレベルの向上、そしてプロモーションの3つです。まず、現行の点検方法を採用しているユーザーの切り替えを喚起するためにも、現場での省力化による運営コストの削減が欠かせません。現状提供できるサービスでは、検査に4人(人や機材を運ぶ車両のドライバー、接地ケーブルなどを扱う地上スタッフ、Dr.Beeのパイロット、監督者)必要です。ボタン一つで安全に検査が完結する、自動操縦を伴った検査が実現すれば、非常用パイロットと監督者の2人体制で運営できます。

さらに、AIによる診断を組み合わせたブレード損傷の外観検査も提供できれば、ユーザーにより多くのメリットが生まれます。ブレードは風雨によるダメージを受けますし、鳥の衝突で損傷が生じたりしますので、落雷時以外でも、安全に運用するための検査ニーズは多いのです。

プロモーションについては、福島イノベーション・コースト構想推進機構に多くの協力をいただいています。風力発電の事業者が集まる展示会への出展サポートにとどまらず、出展を受注につなげるために必要なスタッフの営業力を高める研修も実施していただきました。

―御社が取り組む接地線点検は、陸上の風力発電施設を対象としています。洋上風力発電でも実用化を期待されているのではないでしょうか。

後藤:

「洋上で使えませんか」というご相談をよく頂戴します。これはハードルがかなり高い課題です。例えば、Dr.Beeに接続した測定ケーブルと、風車の接地線から伸ばした測定ケーブルを抵抗器に接続する作業をどのように行うのか。洋上の風力発電機の場合、風車は天面が海面から10m以上の高さにある基礎に設置されており、そこに上陸するだけでも一苦労です。

陸地の漁港などからDr.Beeを飛ばして遠隔操作をするのが理想ですが、そこに至るまでの課題はさらに多いです。ただ、いずれも実現できた場合の価値は非常に高いとも考えています。

―最後に、この事業に対する思いを教えてください。

後藤:

震災直後、株式会社福島三技協を含め、三技協グループには避難所の携帯電話がつながるようにと工事に汗を流した社員たちがいます。その後も、避難で留守にしている田畑が獣害から守るように、電気柵の監視システムを開発したりしてきました。被災地のために自分たちのできることをしてお役に立ちたいという思いを持った社員が大勢います。

Dr.Bee開発では、ドローンやロボットアーム製作などを浜通りの企業にお願いしていますが、福島室長や女性の開発スタッフたちが私に言うんですよ。「浜通りの人って、すごく熱くて、目がキラキラしていて、いい仕事をしてくれます。復興に賭ける思いが違います」と。その思いを「再エネ100%」をはじめとする福島の未来につなげられるよう、スピード感をもってサービス開発に取り組んでいきたいと考えています。

株式会社福島三技協

1987年、福島市の福島西工業団地内に設立。1998年に福島市に移転登記。従業員数は175人(2023年4月末現在)。移動体通信や衛星、ETCなど、多様な情報通信のインフラを構築するエンジニアリングサービスを主要業務としている。

福島イノベーション・コースト構想推進機構による支援:

・令和3、4、5年度「地域復興実用化開発等促進事業費補助金」採択(事業計画名:ドローンを使った大型風力発電用ブレードに内装されている雷対策用接地線の断線点検実用化開発 ※株式会社東日本計算センターと共同開発)

※2025年3月追記